Suspensionsbeton

Herstellung von Beton im 2 Stufen-Verfahren unter Verwendung eines Kolloidalmischers

Die von der BTIS GmbH genutzten Erfindungen haben sich Aspekten zugewandt, die bei der Betonproduktion bisher weitgehend ignoriert bzw. denen nicht die erforderliche Beachtung geschenkt wurde:

· Einfluss der Eigenschaften des verwendeten Wassers auf den Beton

· Unterschiedliche Anforderungen der einzelnen Mischungsbestandteile an die Mischtechnik und unterschiedlicher Energiebedarf zum Aufschluss der Betoninhaltsstoffe

Nach mehrjähriger Forschung und Entwicklung bietet BTIS jetzt eine über verschiedene Schutzrechte abgesicherte innovative Technologie an, die eine neue Dimension in der Betonherstellung darstellt. Der Mischablauf wurde so modifiziert und optimiert, dass damit Bindemittelsuspensionen – auch mit sehr niedrigen W/B-Werten (an 0,16) – hergestellt werden können, die hervorragend für die Herstellung von qualitativ hochwertigem Beton (Transportbeton, Fertigteilbeton, Beton für Rohre/kleinformatige Betonelemente, Ortbeton) geeignet sind.

Die BTIS Suspensions-Technologie

Vorgeschaltete Wasseraufbereitung und ihre Wirkung

· strömungstechnische, elektrische und elektrodynamische Veränderungen

· Auflösung von Wasserclustern

· Anpassung der elektrischen Ladung des vorgefundenen Wassers an die elektrische Oberflächenladung des Zementes und ggfls. der Additive

· Erhöhung der Reaktionsfähigkeit des Wassers

Suspensionsmischtechnik (Kolloidalmischer) und ihre Wirkung

· Auflösung von Agglomeraten

· Erhöhung der reaktiven Oberfläche

· Verbesserte Aktivierung der Zementpartikel

· Zerkleinerung/Nassmahlung

· schnellerer Aufschluss von Additiven

· Bildung von „BTIS-Suspensionstankstellen“ mit denen die Betonherstellung vor Ort möglich ist

Die Ergebnisse nach Einsatz der BTIS Suspensions-Technologie

Qualitätsverbesserung

- Signifikante Erhöhung der Frühfestigkeit

- Erhöhung der Druck- und Biegezugwerte

- Verbesserung der Verarbeitbarkeit und Verdichtungswilligkeit

- Schnelle Einmischbarkeit der Suspension in das Zuschlaggemisch

- Reduzierung des Blutens/Sedimentierens

- Reduzierung von Poren und Ausblühungen

- Verbesserung der Pumpfähigkeit

Kostensenkung

- Verringerung des Zementgehalts und/oder Senkung des W/Z-Werts

-

Austausch

von Teilen des Zements durch preisgünstigere Bindemittel oder Füllstoffe

- Verwendung grober Zemente (32,5 anstatt 52,5)

- Verkürzung von Ausschalfristen durch höhere Frühfestigkeit

- Schnelle Einmischbarkeit der Suspension in das Zuschlaggemisch

- Reduzierter Einsatz von Additiven/Pigmenten

- Verringerung der Mischzeit/Leistungssteigerung

- Ggf. Wegfall des Zwangsmischers (Kurzzeit-Homogenisierung im Fahrmischer möglich)

Logistische Vorteile

- Baustellennahe Frischbetonherstellung durch Einsatz von Suspensionstankstellen

- Herstellung ohne Gefahr von Verkehrsstaus/Betonüberhitzung/Betonansteifung

- schnellere Produktion/Belieferung durch Steigerung der Mischkapazität

Umweltaspekte

- Reduzierung des Energiebedarfs und der CO2–Emissionen

- verringerter Zementeinsatz bei der Betonherstellung

- Wegfall von Mahlprozessen bei der Zementherstellung

- den verkürzten Mischprozess

- Reduzierung des Wasserverbrauchs

- höhere Dauerhaftigkeit des Betons und damit längere Nutzungsdauer der damit hergestellten Bauten

Das Verfahren.

Innovativ und einzigartig.

Bei dem BTIS-Verfahren wird im ersten Verfahrens-Schritt die Oberflächenladung vom Wasser verändert. Anschließend werden die reaktiven Stoffe (Zement, Hüttensand, Flugasche und ggf. Additive) in einem Spezialmischer (Suspensionsmischer) mit sehr hoher Geschwindigkeit und hohem Energieeintrag gemischt, die Bindemittelpartikel teilweise zerkleinert und deren Agglomeration aufgelöst bzw. verhindert. Anschließend wird die Suspension (Slurry) mit den nichtreaktiven Füllstoffen (Kies und Sand oder dessen Substitute) im vorhandenen Mischer oder direkt im Transportbeton-Fahrzeug „untergerührt/homogenisiert“. Hierzu wird keine große Energie mehr benötigt. Durch diesen Vorgang sind Kosteneinsparungen größeren Umfangs bei Zement und Additiven (Fließmittel, Verflüssiger etc.) sowie die optimierte Verwendung der Zuschlagstoffe (Kies, Splitt, Sand) in der Betonherstellung möglich. Zusätzlich wird die Betonqualität bei Beibehaltung der jetzt üblichen Mischungsverhältnisse teilweise signifikant verbessert (z.B. verbesserte Druck-, Biegezug- und Fließ-Eigenschaften). Durch das BTIS-Mischverfahren wird zusätzlich eine Zerkleinerung der Bindemittel erzielt, dadurch können auch minderwertigere Zemente (32,5 anstatt 42,5/52,5) eingesetzt werden (Kosteneinsparung).

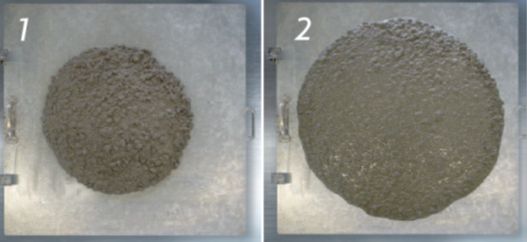

Der Vergleich

Vergleich einer Normalrezeptur mit einer BTIS-Rezeptur bei gleichen Parametern und Inhaltsstoffen.

1. Normalrezeptur mit einem Ausbreitmaß von ca. 42 cm

2. Gleiche Rezeptur mit dem BTIS-Verfahren mit einem Ausbreitmaß von ca. 59 cm.